Interview mit Alfred Ostertag

Hallo Alfred, schön, dass Du Dir die Zeit für uns nimmst. Du bist ja im Grunde so etwas wie der Entwickler der heutigen Walztechnologie. Ein Großteil der Werkzeuge, wie sie aktuell von uns, aber auch unseren Wettbewerbern angeboten werden, basieren auf Deinen Entwicklungen. Aus diesem Grund ist es für uns eine wirklich große Ehre heute mit Dir mal über die Entwicklungsgeschichte und Deine Motivation dahinter zu Blicken.

Hallo, ich danke für die Einladung zu diesem Interview.

Um Deine Geschichte einmal zu verstehen, würde ich gerne mit der Frage anfangen, wie Du überhaupt zu ECOROLL gekommen bist? Wie ist Deine berufliche Historie gewesen, bis Du bei ECOROLL angefangen hast?

In der Rückschau stelle ich fest, dass sich die Bearbeitung von Bohrungen wie ein roter Faden fast durch mein gesamtes Berufsleben zieht. Das beginnt schon im Jahr 1953 mit der Lehre zum Werkzeugmacher bei einem süddeutschen Hersteller von Zerspanungswerkzeugen. Danach habe ich als technischer Zeichner bei einem süddeutschen Hersteller von Honmaschinen und Honwerkzeugen Vorzüge und Grenzen des Honverfahrens kennengelernt.

Nach Abschluss der Ausbildung hatte ich bei einem international agierenden Hersteller von Textilmaschinen die Gelegenheit, einen Beitrag zur spanlosen Bohrungsbearbeitung zu leisten. In einem internationalen Unternehmen zur Herstellung von Werkzeugen für die Exploration von Erdöl und Erdgas habe ich die vielfältigen Aspekte der Bohrungsbearbeitung in unterschiedlichsten Materialien kennengelernt.

Ein Projekt hierbei war die Entwicklung einer Maschine zum Verschrauben und Entschrauben von Gewindeverbindungen an stangenförmigen Werkzeugen bis zu einer Länge von 10 m. Für jede Maschine wurden 12 Hydraulikzylinder benötigt. Die Dichtungen sollten einen langen, störungsfreien Betrieb gewährleisten und Stick-Slip-frei arbeiten. Der Dichtungshersteller empfahl, die Zylinderbohrungen glatt zu walzen. Diese Empfehlung wurde nach Kontaktaufnahme mit Hegenscheidt Celle umgesetzt. Der Kaufvertrag für die erste, 10 m lange Maschine wurde nur auf der Basis von Handskizzen und einem Funktionsmodell aus Fischertechnik abgeschlossen. Der Preis wurde anhand der geschätzten Masse ermittelt und festgelegt. Diese Maschine verkaufte sich im Nachhinein weit mehr als 100 mal. Zusätzlich hatte ich mit dem Glatt- oder Festwalzen auch in anderen Projekten bei Tätigkeit Berührungen.

Wer dich kennt, schätzt und fürchtet Dein Interesse für die Technologie der mechanischen Oberflächenbearbeitung gleichzeitig. Du bist mit über 80 Jahren immer noch aktiv als Berater und entwickelst. War diese Leidenschaft direkt am Anfang schon da? Und wenn ja, woher kam die?

Technische Lösungen im Kopfkino zu gestalten, zu optimieren, sie in Bewegung zu setzen und schließlich Realität werden zu lassen, macht einfach Spaß. Es ist mir nahezu in meinem gesamten Berufsleben gelungen, daraus immer wieder neue Motivation zu gewinnen. Daraus wurde zum Beispiel die Überzeugung, dass das Potenzial der mechanischen Randschichtverfestigung längst noch nicht ausgeschöpft ist.

Mit dieser Überzeugung habe ich meinen früheren Arbeitgeber, das oben erwähnte Unternehmen der Erdölindustrie angesprochen und versucht, weitere Anwendungen für die Randschichtverfestigung zu erschließen. Die Entwicklungsabteilung lehnte dies ab mit der Begründung, man habe jetzt sehr viel Geld für die Einführung der FEM-Analyse investiert und werde nun sukzessive die Geometrien aller Bauteile optimieren.

Aus meiner früheren Tätigkeit als Product Manager wusste ich, dass das Unternehmen jährlich mehrere Millionen D-Mark an Ersatzteilkosten für die Reparatur ausgefallener Mietwerkzeuge aufwenden musste. Dem Geschäftsführer des Unternehmens versprach ich eine Halbierung der Ersatzteilkosten für die relevanten Werkzeuge nach der Einführung des Festwalzens. Es wurde kurzfristig ein Versuch in einem besonders schwierigen Gebiet im Nahen Osten vereinbart. Die Teile wurden von ECOROLL kostenlos bearbeitet und nach mehreren Feldtests ohne Schäden wurde das Festwalzen auf breiter Front eingeführt.

Als Du dann bei ECOROLL angefangen hast, was habt Ihr in den ersten Jahren gemacht? Wie sahen die Aufträge damals so aus?

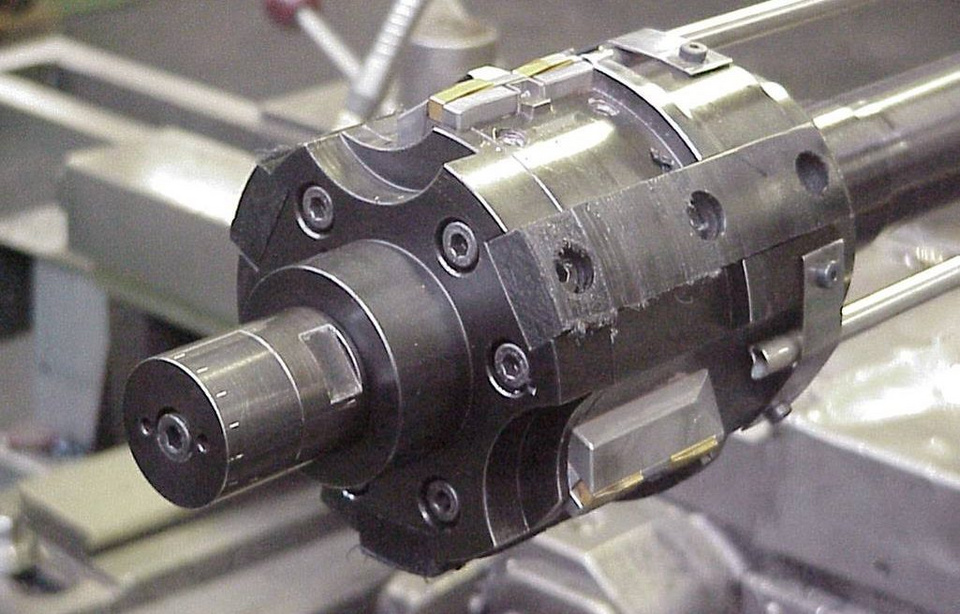

Vorrangig wurden mehrrollige Werkzeuge für Bohrungen verkauft. Die wenigen einrolligen Werkzeuge eigneten sich nicht für CNC-Drehmaschinen. Dafür waren sie viel zu groß und zu schwer. Aufträge für Schäl- und Glattwalzwerkzeuge sowie die damals noch im Programm befindlichen Aufbohrwerkzeuge erhielten wir hauptsächlich von unserem Mutterunternehmen Hegenscheidt Erkelenz zur Ausrüstung der dort hergestellten Zylinderrohr-Bearbeitungsmaschine. Andere Anbieter von Tiefbohrmaschinen fragten keine Werkzeuge bei uns an. Das Konzept der Hegenscheidt-Maschine war allerdings unwirtschaftlich und nicht marktkonform und wurde nach Intervention des damailgen Geschäftsbereichsleiters Axel Schorndorf eingestellt.. Damit war erst die Zusammenarbeit mit anderen Maschinenherstellern möglich geworden.

Eine mehrfach gewünschte vertragliche Festlegung auf einen anderen Maschinenherstellern habe ich konsequent abgelehnt. Vielmehr haben wir uns für die Zusammenarbeit mit allen Maschinenherstellern geöffnet. Die Verkäufe der Zylinderrohrwerkzeuge stiegen jedoch nur marginal, da viele Auslandskunden inzwischen auf andere Werkzeuge umgestellt hatten. Unsere Werkzeuge waren wegen umständlicher Einstellung der Schälmesser, zu langsamer Bearbeitung und fehlender Möglichkeit des gleichzeitigen Aufbohrens von gewalzten Rohren nicht mehr wettbewerbsfähig.

Die Werkzeugumsätze der ersten Jahre betrugen 3-4 Mio. DM. Ein Umsatz von 0,5-1 Mio. DM wurde zusätzlich mit Festwalzrollen erzielt, die ohne Akquisition von Hegenscheidt Erkelenz direkt gekauft wurden. Gewinne wurden in den ersten Jahren nicht erwirtschaftet. Ein durchgreifender Innovationsschub und eine Umstrukturierung waren zur Sicherung des Unternehmens und der Arbeitsplätze dringend notwendig.

Lass uns mal in zwei wesentliche Entwicklungen von Dir springen. Ich weiß aber ehrlich gesagt nicht, welche zeitlich zuerst war. HG-Werkzeuge oder Schäl-Glattwalzwerkzeuge?

Die Entwicklung des HG-Werkzeugs wurde zuerst angegangen. Danach kamen die einrolligen Werkzeuge EG.

Die Idee war natürlich genial. Wie seid Ihr damals darauf gekommen? Habt Ihr Euch gefragt, wie eine neue Werkzeuggeneration aussehen könnte oder gab es konkrete Probleme beim Kunden, die dann zur Entwicklung des Werkzeugs geführt haben?

Wir hatten die Vision, ein völlig neues Werkzeug mit Alleinstellungsmerkmalen, ganz neuen Eigenschaften und neuen Einsatzmöglichkeiten zu entwickeln und zu vermarkten.

Und die Entwicklung selbst? Wie sah die aus? Wie lange hat es gedauert einen funktionierenden Prototyp zu haben?

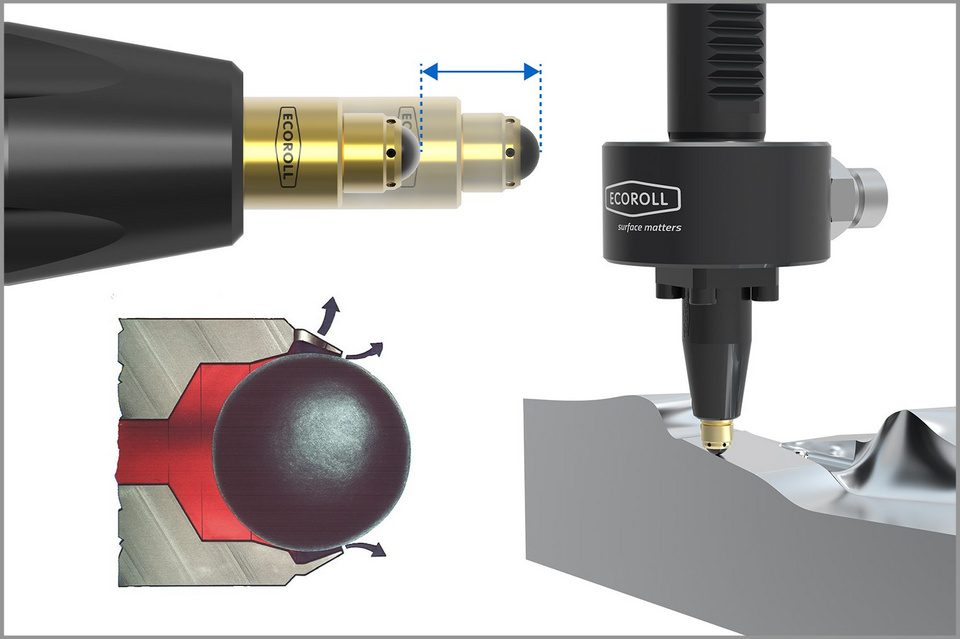

Die Idee zum HG-Werkzeug entstand durch ein misslungenes Projekt von Hegenscheidt Erkelenz. Man hatte dort die Idee, das bisherige Werkzeugprogramm zum Glattwalzen gehärteter Werkstoffe zu ertüchtigen, indem man die Glattwalzrollen aus Werkzeugstahl einfach durch solche aus Keramik ersetzte. Versuche mit mehreren unterschiedlichen Keramiksorten endeten jeweils nach wenigen Sekunden durch Platzen der Rollen. So wurde das Projekt nach einigen Analysen eingestellt. Die Chance zur Lösung des Problems bestand darin, den durch die Krafteinleitung entstehenden Druckspannungskeil durch eine hydrostatische Lagerung zu vermeiden.

Die Machbarkeit wurde durch einen improvisierten Prototypen ermittelt. Eine Kugel wurde in einer handelsüblichen Rohrverschraubung eingebaut, die an einer Spannleiste befestigt und mit einem mit Öl gefüllten, geliehenen Hydraulikaggregat verbunden in den Werkzeughalter einer konventionellen Drehmaschine eingebaut wurde. Bei laufender Pumpe wurde das Werkzeug so weit zugestellt, dass nur noch ein feiner Ölschleier zwischen Verschraubung und Kugel austreten konnte. In dieser Position wurden Werkstückantrieb und Vorschub eingeschaltet, die Kugel rotierte und hinterließ eine geglättete Oberfläche. Wenn sich allerdings der Abstand zwischen Werkstückoberfläche und Rohrverschraubung nur geringfügig änderte, trat entweder zu viel Öl aus dem Dichtspalt aus mit der Folge erheblicher Beeinträchtigung des Maschinenbedieners und der Umgebung oder die Kugel blockierte und zerstörte die Oberfläche. Das Prinzip funktionierte also. Es musste lediglich dafür gesorgt werden, dass das Werkzeug seine Position zur Einhaltung des optimalen Dichtspaltes automatisch regeln konnte. Da das Werkzeug in einer Aufspannung nach der Zerspanung auf Standard-Werkzeugmaschinen eingesetzt werden sollte, musste das Werkzeug nicht nur mit Öl, sondern auch mit allen gängigen Kühlschmierstoffen arbeiten.

Ca. 9 Monate nach diesem ersten Versuch war der erste Prototyp des HG6 gefertigt und funktionierte auf Anhieb. Zwischenzeitlich wurde noch ein ca. 3-monatiger Langzeitversuch durchgeführt, um die am besten geeignete Keramikqualität für die Kugel zu identifizieren.

Was haben die Kunden dann gesagt? Wie ist die Entwicklung angekommen?

Der Prototyp des HG6 wurde auf der EMO im Herbst 1989 in Live-Vorführungen an gehärteten Proben vorgestellt und das Arbeitsergebnis durch Messungen von Mikrohärte und Rautiefenänderung nachgewiesen. Es gab zahlreiche Interessenten. Das größte Potenzial hatte ein deutscher Hersteller von Kraftwerksturbinen, dem allerdings die 6 mm Kugel für seine Zwecke zu klein erschien. Er forderte ein Werkzeug mit größerer Kugel. Es ging dabei um die Randschichtverfestigung von Turbinen-Radscheiben zur Vermeidung von Spannungsrisskorrosion. Diese Forderung führte zur Entwicklung des HG 13, die bisher nicht geplant war. Um ein Baukastensystem zu generieren, musste das größere Werkzeug identische Anschlussmasse haben. Die Herausforderung war nun, die größeren Bauteile in einem Gehäuse mit den Anschlussmaßen des kleinen Werkzeugs unterzubringen. Auch der Prototyp dieses Werkzeugs funktionierte auf Anhieb.

Ein anderer Messebesucher stellte hochfeste, gehärtete Biegefedern her. Zur Vermeidung von Brüchen durch Materialermüdung sollten diese Federn mit dem HG 6 festgewalzt werden. Seine ultimative Forderung, den Prototyp innerhalb der nächsten 2 Wochen in seinem Hause vorzuführen, wurde erfüllt. Nach Abschluss des Versuches und eines opulenten Abendessens durfte ich am nächsten Tag abreisen, allerdings ohne Werkzeug und Pumpe. Der Prototyp wurde vom Kunden direkt übernommen.

Im Januar 1990 stellte ich das neue Werkzeugsystem während einer Rundreise durch Baden-Württemberg allen dort ansässigen Werkzeugmaschinenherstellern vor. Aus dieser Reise resultierten mehrere teils langanhaltende Geschäftsbeziehungen, zum Beispiel mit einem Hersteller von Drehautomaten zum Glattwalzen von Kugelzonen an Differenzial-Kegelrädern.

Dann zur zweiten Entwicklung, den Schäl-Glattwalzwerkzeugen. Mit diesen Werkzeugen wurde der Markt für die Zylinderrohrbearbeitung ja im Grunde vollkommen revolutioniert, oder?

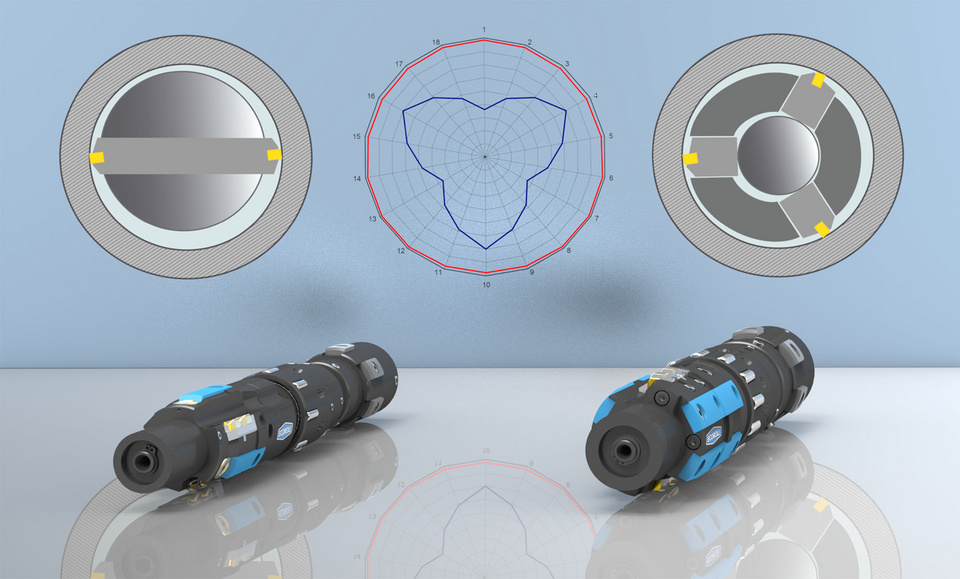

Diese Entwicklung verlief in mehreren Schritten über mehrere Jahre. Hegenscheidt hatte diese Werkzeuge in den 1960er/1970er Jahren für die Bearbeitung der damals marktgängigen, qualitativ hochwertigen Präzisionsstahlrohre entwickelt. Inzwischen waren neue Anbieter aus Osteuropa und Südostasien mit kostengünstigeren Rohren mit niedrigerem Qualitätsstandard auf dem Markt. Diese Rohre waren innen wellig, hatten größere Geradheitsfehler und größere lokale Härteunterschiede. Die Bearbeitungszugaben mussten erhöht werden und häufig wurde die Qualität der fertig bearbeiteten Zylinderrohre wegen Welligkeit, Kreisformfehlern und unbearbeiteten Stellen beanstandet. So wurde für das bestehende Werkzeugprogramm ein neuer Schälkopftyp entwickelt. Zur Beseitigung der Formfehler sollten die neuen Schälköpfe eine den Honwerkzeugen ähnliche Kinematik erhalten. Das bedeutete mehr und längere Schälmesser mit Schneiden in Tandemanordnung einzusetzen, die durch einen zentralen Stützkegel aufgeweitet wurden. Damit bot sich auch gleichzeitig die Möglichkeit einer zentralen Durchmessereinstellung. Damit war das Omega-System konzipiert. Der Versuchseinsatz des 1. Prototyps bei einem inländischen Kunden verlief überzeugend. Der Schälkopf wurde vom Kunden übernommen und das System für den Verkauf und die Nachrüstung vorhandener Werkzeuge freigegeben.

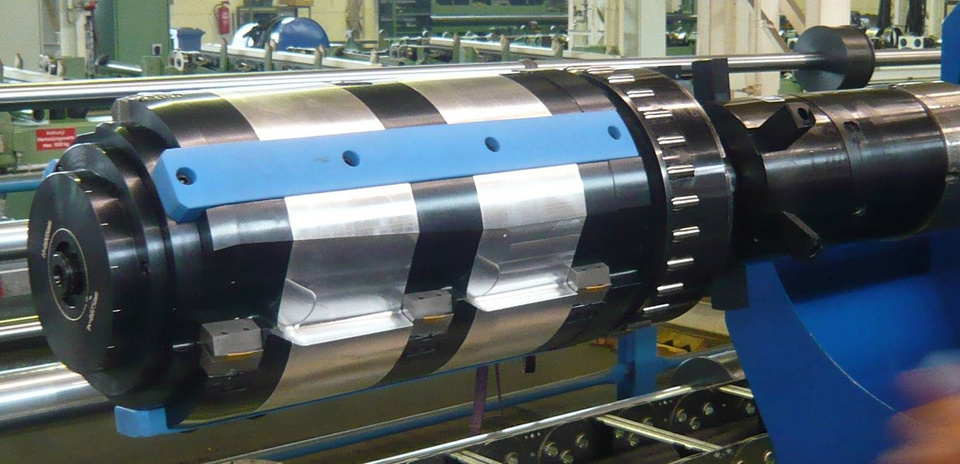

Für den Weltmarkt reichte diese Lösung nicht aus. International hatten sich inzwischen Zylinderrohrwerkzeuge eines amerikanischen Maschinen- und Werkzeuganbieters etabliert. Dessen Werkzeuge waren kurz, konnten durch den Vorbau eines Aufbohrkopfes zur Bearbeitung gewalzter Rohre aufgerüstet werden, hatten eine zentrale Schälmesserverstellung und einen sich automatisch einstellenden, patentierten Walzkopf. Für diesen Markt wurde daher ein neuer, verstärkter Werkzeuggrundkörper mit einem ebenfalls selbstregelnden, patentierten Walzkopf entwickelt und mit dem Omega-Schälkopf zum Werkzeugsystem RDSE komplettiert. Mit diesem Werkzeugsystem gelang die komplette Umrüstung von Maschinen auf ECOROLL in Singapur, Großbritannien und Kanada.

Wegen anderer Anschlussgewinde und vor allem wegen des unterschiedlichen Schaltzyklus waren diese Werkzeuge allerdings nicht mit den meisten in Europa verbreiteten Maschinen kompatibel. Außerdem waren sie immer noch nicht zur Aufrüstung als Dreifachwerkzeuge zum gleichzeitigen Aufbohren, Schälen und Glattwalzen geeignet. Erst die Entwicklung der Baureihe RIO/RIOA, wiederum unter Verwendung des Omega-Systems und weitere Verstärkung des Grundkörpers brachte den internationalen Durchbruch bei gleichzeitiger Kompatibilität mit Maschinen amerikanischen Ursprungs. Für gezogene Rohre >300 mm und hohem Anspruch an die Zylinderform mit geringer Welligkeit wurden die Schälköpfe Omega XL mit 3 extrem langen und mit jeweils 3 Schneiden ausgerüsteten Schälmesser entwickelt. Dieses System ist zwar aufwändig, liefert aber eine bis dahin nicht gekannte Qualität der Zylinderform und wird von mehreren europäischen Zylinderherstellern erfolgreich eingesetzt.

Was waren bei diesen Werkzeugen denn die größten Herausforderungen in der Anfangszeit?

Die Minimierung des Bohrungsverlaufs beim Einsatz der Dreifachwerkzeuge war das k.-o.-Kriterium für die Einsatzfähigkeit des Typs RIOA nach der Lieferzusage für den ersten Auftrag. Im Kaufvertrag war dies für die maximale Rohrlänge 2,5 m zugesagt. Bei der ersten Inbetriebnahme in China wurden mir jedoch 4,5 m lange Rohre zur Bearbeitung vorgelegt. Ohne den vorherigen Hinweis auf die vertragliche Vereinbarung wurden die 4,5 m langen Rohre in einem Arbeitsgang aufgebohrt, geschält und glatt gewalzt und vom Kunden ohne Beanstandung abgenommen. Die erzeugte Rohrqualität war also wesentlich besser als zugesagt.

Jetzt hat sich ECOROLL unter Deiner Führung ja von einer kleinen Werkzeugmanufaktur für wenige Spezialwerkzeuge zu einem weltweit operierenden Unternehmen, zu einem Weltmarktführer und Technologieführer entwickelt. Was glaubst Du, waren die wichtigsten Zutaten dafür?

Das sind mehrere Punkte. Wichtig war, wir haben über mehrere Jahre die im Krisenjahr 1995/96 installierte schlanke und flache Organisation beibehalten, Auftragsvergaben reduziert und die eigene Organisation höher ausgelastet. Das Ergebnis waren 2-stellige Umsatzrenditen über eine Reihe von Jahren. Dann dürfen Bedenken aussichtsreiche Projekte nicht aufhalten, sondern höchstens zur Konzeption eines Planes B führen.

Die Erfahrung lehrt: auftretende Probleme sind meistens ganz anders gelagert als in den Bedenken prognostiziert. Mut zum Risiko und sachbezogene Analyse tatsächlich aufgetretener Probleme sind gefragt. Jetzt bietet sich die Chance zur gezielten Beseitigung von Schwachstellen.

Darüber hinaus ist Vertrauen in die Qualität und Begeisterungsfähigkeit der Mitarbeiter extrem wichtig für den Erfolg. Aber auch die Konzentration auf die Wünsche und Bedürfnisse der Kunden, und möglichst wenig Beschäftigung mit uns selber, hat zum Erfolg beigetragen. Mein Motto für gute Kundenbeziehung war immer: Mach immer einen Schritt mehr als der Kunde von Dir erwartet!

Der Erfolg zeigt ja, dass Du alles richtig gemacht hast. Aber hast Du in Deiner Zeit als Geschäftsführer auch mal Entscheidungen getroffen, die Du im Nachgang wirklich bereust? Die nicht gut für die Entwicklung von ECOROLL waren?

Ich bin sicher, dass ich nicht alles richtig gemacht habe. So war nicht jede Personalentscheidung richtig und auch die in einem Team unter meiner Leitung getroffene Entscheidung für ein ERP-System war falsch und hat uns viel Geld und Arbeitskraft gekostet.

Du hast jetzt fast ein halbes Jahrhundert die mechanische Oberflächenbearbeitung begleitet, geprägt und immer wieder neu erfunden. Wie glaubst Du, wird sich das Thema in Zukunft weiter entwickeln?

Die Leistungsverdichtung aller mechanischen Systeme bei gleichzeitiger Forderung nach höherer Zuverlässigkeit wird zu weiterer Verbreitung der Randschichtverfestigung führen. Gleichzeitig werden hochwertige Legierungsmetalle knapper und teurer. Die Randschichtverfestigung kann zumindest zum Teil deren sparsamere Verwendung kompensieren.

Die absehbare Zunahme und Vergrößerung der Windkraftanlagen bietet ein großes Potenzial. Hier müssen sicherlich noch Schwachstellen und Möglichkeiten zum Leichtbau unter Zuhilfenahme der Randschichtverfestigung analysiert werden

Und was wäre Deine Wunschvorstellung für die Technologie und das Unternehmen?

Das ist einfach: Die Ergänzung des Portfolios Randschichtverfestigung durch das Hämmern.

Lass uns abschließend noch einen Blick in die Zukunft werfen. Wir erleben derzeit einen ungemeinen Boost an Veränderung, der vor einigen Jahren von der Industrie doch eher belächelt wurde. Nun stecken wir mitten darin. Mit dem Blick auf ECOROLL: Chance oder Risiko?

Der Wettbewerb in der Luftfahrtindustrie wird sich deutlich verschärfen. Die Forderung nach mehr Leichtbau sowie besseren und kostengünstigeren Produktions- und Reparaturverfahren wird zunehmen. Das ist die Chance für die Einführung von ECOpeen in der Luftfahrtindustrie. Das Hämmern kann im Werkzeugbau der Automobilindustrie deutliche Verbesserungen erzielen.

Die Wasserstofftechnologie ist zur CO2-Reduktion unverzichtbar. Der physikalische Effekt der Wasserstoffversprödung mancher Metalle könnte weiteres Potenzial zur Randschichtverfestigung bieten. Ansatzpunkte müssen heute schon gesucht werden, um bereits in Pilotanlagen zum Einsatz zu kommen.

Alles in allem sehe ich also viele Chancen für ECOROLL und die Technologie im Allgemeinen.

Alfred, vielen Dank für Deine Zeit. Das waren wirklich viele tiefe Einblicke in Deinen Werdegang und Deine Entwicklungen. Danke, dass Du uns daran teilhaben lassen hast. Und vor allem Vielen Dank für Deinen Einsatz, Deine Entwicklungen und Deine Inspirationen. Uns ganz persönlich motiviert es ungemein, zu sehen, wieviel wir alle mit Leidenschaft und Biss erreichen können, da bist Du wirklich ein Vorbild für viele Menschen. Vielen Dank dafür.