Beschreibung von Oberflächen

Rein wissenschaftlich gesprochen ist eine Oberfläche eine unendlich dünne Schicht, die ein Objekt von ihrer Umgebung abgrenzt. Man könnte auch sagen, sie ist das, was von einem Objekt sichtbar ist. Obwohl die Oberfläche nun aber eigentlich unendlich dünn ist, hat sie einen großen Einfluss auf das Verhalten eines Bauteils. Betrachten wir zum Beispiel Reib- oder Haftflächen. Je nach Gestalt der Oberfläche ist sie entweder besser zum Reiben oder besser zum Haften geeignet. Es ist also notwendig die Qualität einer Oberfläche an den jeweiligen Anwendungsfall anzupassen.

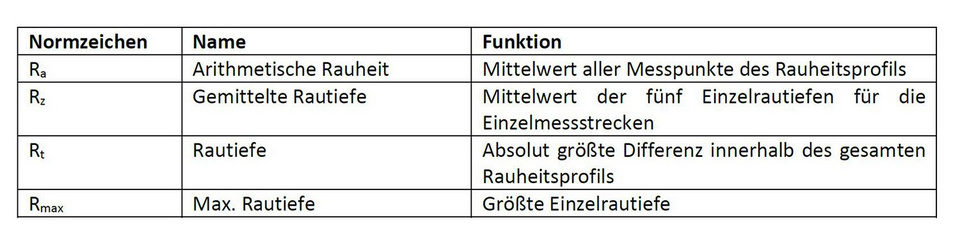

Dabei stellt sich aber die Frage, wie Oberflächen überhaupt beschrieben und miteinander verglichen werden können. Hierzu gibt es unterschiedliche Normen, die sich mit der Messung und Bewertung von Oberflächen befassen. Grundsätzlich muss hierfür zunächst zwischen drei unterschiedlichen Oberflächentypen unterschieden werden. Zum einen gibt es die reale Oberfläche eines Bauteils. Diese stellt das exakte Abbild der Oberfläche dar, ist allerdings nicht über einen Kennwert zu erfassen und kann auch messtechnisch nicht genau erfasst werden. Am anderen Ende der Skala steht die ideale Oberfläche. Sie stellt den absoluten Wunschzustand des Konstrukteurs oder der Konstrukteurin dar. Zum Beispiel wird eine einfache Welle im CAD-System als ein idealer Zylinder dargestellt. Wird dieses Bauteil aber gefertigt, weicht es vom Idealzustand ab. Zwischen der idealen und der realen Oberfläche gibt es die technische Oberfläche. Sie ist dadurch gekennzeichnet, dass sie die Realität so stark wie möglich und so wenig wie nötig vereinfacht. Sie kann gemessen und über Kennwerte bewertet werden.

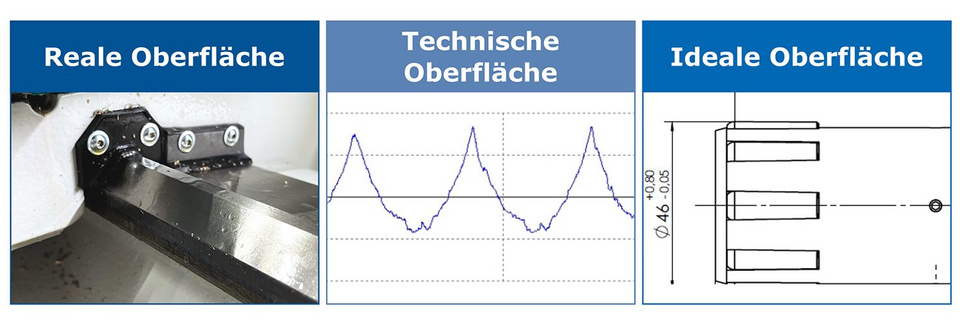

Eine reale Oberfläche ist immer gekennzeichnet von Fehlern zur Idealfläche. Grundsätzlich können diese Fehler in sechs Kategorien eingeteilt werden. Diese sechs Gestaltabweichungen werden in Ordnungen unterteilt und beschrieben. Die Gestaltabweichung 1. Ordnung beschreibt den Formfehler, die 6. Ordnung ist so detailliert, dass sie die Atom- oder Gitterebene der Oberfläche betrachtet. Das folgende Bild zeigt die sechs Ordnungen der Gestaltabweichung und stellt ihren Einflussgrad dar.

Die Messung einer Oberfläche erfolgt über geeignete Messsysteme. Grundsätzlich kann man hier zwischen 2D- und 3D-Messsystemen und zwischen taktilen und optischen Messsystemen unterscheiden. Üblicherweise sind 2D-Messungen taktil. Hierbei wird eine Tastnadel mit einer definierten Geometrie über die Oberfläche geführt. 3D-Messungen sind meist optisch und nehmen, vereinfacht, anhand eines Fotos mit Tiefeninformationen einen Flächenbereich auf. Aufgrund der weiteren Verbreitung wird im Folgenden ausschließlich auf die 2D-Messungen eingegangen.

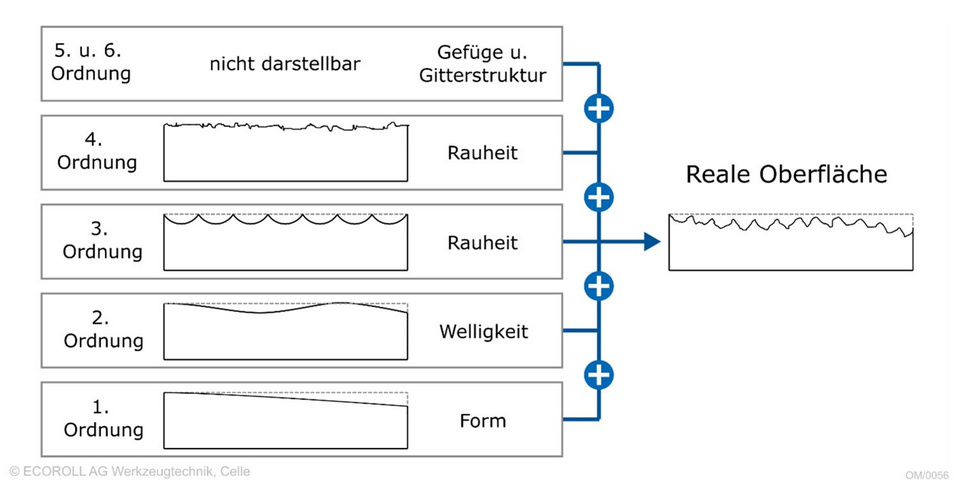

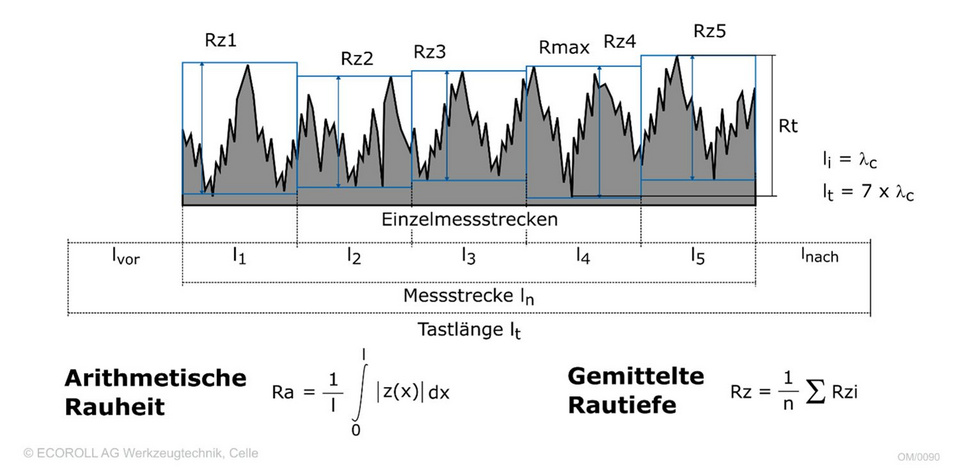

Wird eine Oberfläche taktil aufgenommen, müssen zunächst die nicht relevanten Gestaltabweichungen herausgefiltert werden. Üblicherweise werden die Form und die Welligkeit aus dem gemessenen Primärprofil entfernt. Hierzu wird nach DIN ISO 4288 ein Gaußfilter mit einer Grenzwellenlänge λc angewandt. Die Grenzwellenlänge muss gemäß der Norm passend zur zu erwartenden Rauheit gewählt werden. In den für die Fertigungstechnik üblichen Bereichen wird eine Grenzwellenlänge von λc = 0,8 mm gewählt.

Die Messstrecke ergibt sich dann aus 7 x λc. Diese sieben Einzelmessstrecken li werden dann zum Teil zur Filterung und zum Teil zur Messung benutzt. Die erste und letzte Einzelmessstrecke richtet das Profil aus, die Einzelmessstrecken 2 bis 6 werden zur Messung verwendet.

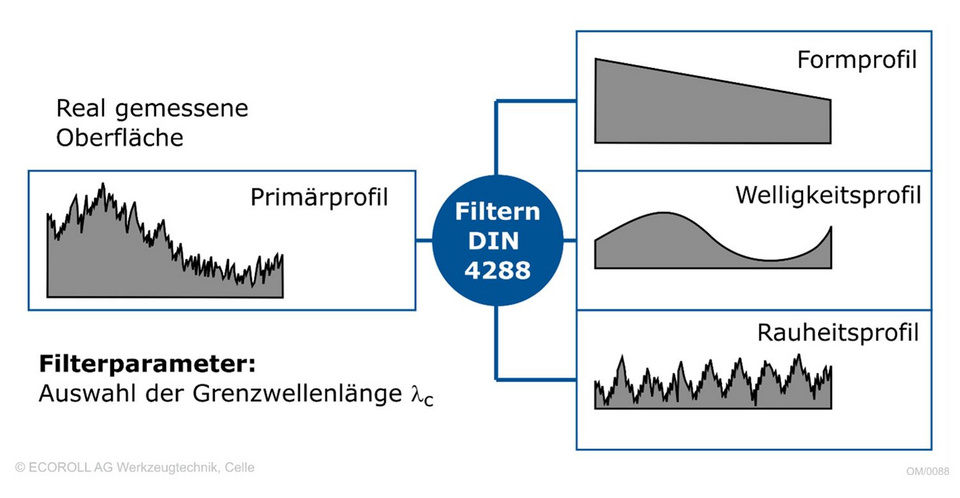

Das gefilterte Signal kann anschließend zur Bestimmung von Kennwerten benutzt werden. Häufig verwendet werden die Kennwerte Ra, Rz, Rmax oder Rt. Dies sind Kennwerte, die die Höhe des Profils beschreiben, aber wenig über die Gestalt der Oberfläche aussagen. Hierzu sind dann sogenannte Funktionskennwerte geeignet. Sie können beispielsweise über die Materialtraganteilskurve oder Abbott-Kurve bestimmt werden.

Die einzelnen Kennwerte werden zu einem späteren Zeitpunkt noch einmal im Detail in einem gesonderten Post beschrieben. Hier seien nur die vier wesentlichen Kennwerte kurz beschrieben.