Projekt Antriebsstrang 2025

Energieeffiziente Prozessketten zur Herstellung eines reibungs-, gewichts- und lebensdaueroptimierten Antriebsstrangs

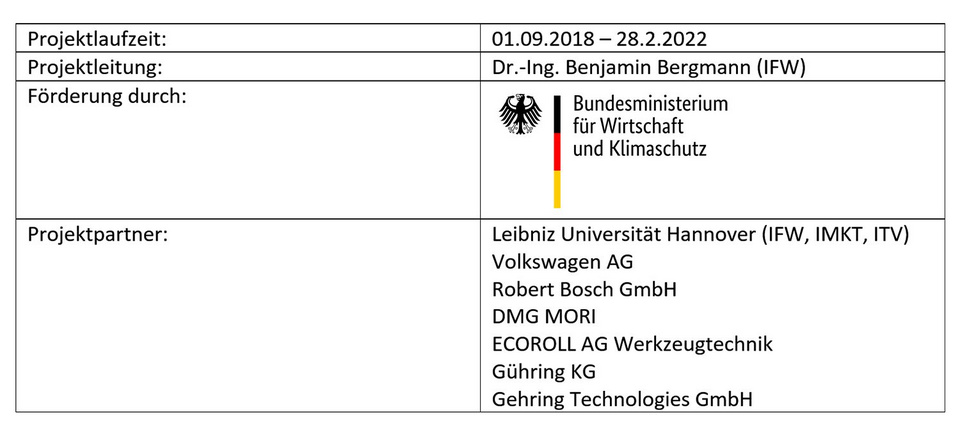

Der Klimawandel und die Energiepolitik sind zwei wesentliche Baustellen der aktuellen Politik. Dies zeigt sich auch in der Ausschreibung von Förderprojekten. Viele der Forschungsprojekte sind darauf ausgelegt Energie einzusparen oder CO2-Emissionen zu reduzieren. Am 28.2.2022 lief ein großes Forschungsprojekts an der Leibniz Universität Hannover aus. Gemeinsam mit Projektpartnern haben das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), das Institut für Maschinenkonstruktion und Tribologie (IMKT) und das Institut für technische Verbrennung (ITV) an der Entwicklung und Fertigung eines Energieoptimierten PKW-Antriebsstrangs gearbeitet.

Im Projekt Antriebsstrang 2025 – Energieeffiziente Prozessketten zur Herstellung eines reibungs-, gewichts- und lebensdaueroptimierten Antriebsstrangs“ wurden unterschiedliche Prozessketten zur Fertigung von repräsentativen Komponenten eines Antriebsstrangs (Zylinderlaufbuchse, Antriebsgelenkwelle und Pumpen) untersucht. Ziel des Projekts war es bestehende Forschungsergebnisse zu nutzen, um diese in der Kombination in hochproduktiven Prozessketten so einzusetzen, dass in der Produktionsphase deutlich Energie eingespart werden kann, aber auch der Antriebsstrang in der Nutzungsphase signifikant an Effizienz gewinnt und weniger CO2-Emissionen ausstößt.

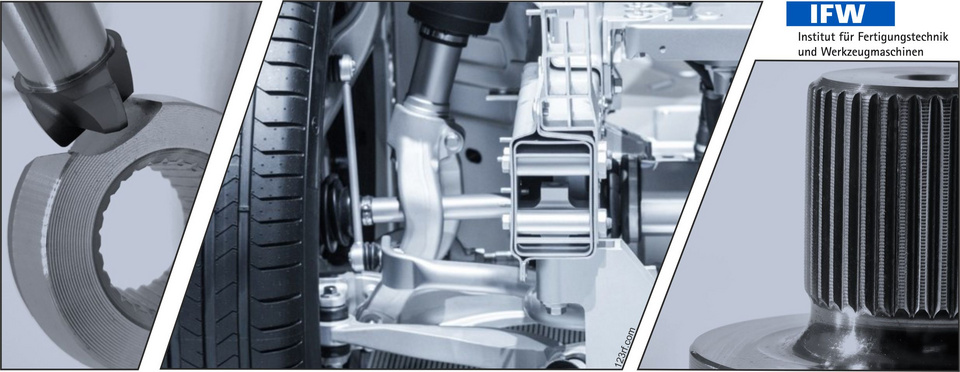

Der Ausgangspunkt für dieses Projekt war die Idee, dass durch Oberflächenbearbeitungsverfahren, die es entweder schon gibt oder die grundlegend untersucht, aber noch nicht in der breiten Anwendung sind, zu nutzen, um das Ziel der Energieeffizienz zu erreichen. Der gezielte Einsatz des Glatt- oder Festwalzens, des maschinellen Oberflächenhämmerns oder auch des Mikrostrukturierens oder Honens wurde hier untersucht. Kombiniert mit hochmodernen Prozesskettenregelungen können diese Verfahren auch in der Großserie produktiv genutzt werden und zur Energie- und Ressourceneffizienz des Antriebsstrangs beitragen.

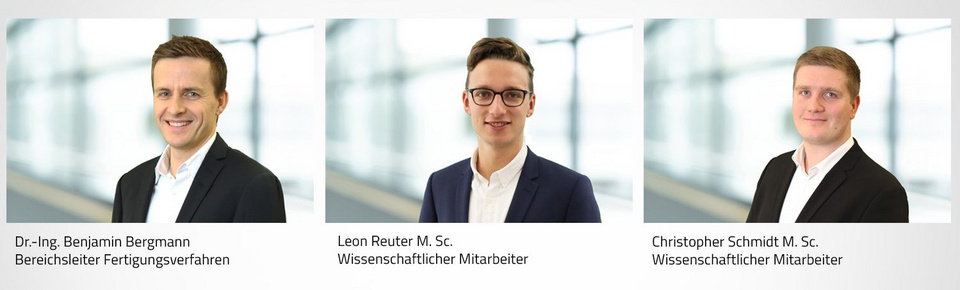

Wir haben mit drei Wissenschaftlern des IFW über das Projekt gesprochen und uns dabei noch einmal das Ziel des Projekts und vor allem aber die Ergebnisse erklären lassen.

Interviewführung: Dr.-Ing. Oliver Maiß (ECOROLL AG Werkzeugtechnik)

Hallo ihr drei, danke, dass ihr euch die Zeit für dieses kurze Gespräch nehmt. Wir wollten uns etwas über unser gemeinsames Forschungsprojekt „Antriebsstrang 2025 -Energieeffiziente Prozessketten zur Herstellung eines reibungs-, gewichts- und lebensdaueroptimierten Antriebsstrangs“ unterhalten. Benjamin, als Projektleiter kannst du bitte einmal einen Überblick über das Projekt geben? Um was ging es dabei und was war das Ziel des Projekts?

Benjamin: Im Projekt Antriebsstrang 2025 werden innovative Prozessketten und hybride Werkzeugkonzepte entwickelt, welche die Herstellungs- und Nutzungsphase von Antriebskomponenten energie- und ressourceneffizienter gestalten. Zusätzlich erfolgt eine ökologische Bewertung der entwickelten Prozessketten. Das Ziel ist es dabei, die Energie- und Ressourceneffizienz in der Herstellung und Nutzung der Antriebskomponenten zu erhöhen. Dadurch soll ein Beitrag zum Klimaschutz geleistet werden.

Oliver: Im Grunde geht es also darum, durch die Anwendung bestehender Technologien im Großserienbereich Energie in der Produktion aber auch in der späteren Nutzungsphase einzusparen, richtig? Christopher, kannst du die unterschiedlichen Technologien erklären, die im Rahmen des Projekts angewendet werden sollen?

Christopher: Die Technologien, die wir einsetzen, sind alle aus dem Bereich der Fertigungstechnik. Hier reicht die Palette von der additiven Fertigung über die Zerspanung bis hin zu Finishprozessen wie dem Fest- und Glattwalzen oder auch dem Honen. Aus der Zerspanung kommen dabei konventionelle Dreh- und Fräsprozesse, aber auch neuartige Mikrostrukturierungs- und Formdrehprozesse zum Einsatz.

Oliver: Und wie werden die beiden Oberflächenbearbeitungen Festwalzen und Mikrostrukturieren konkret im Projekt eingesetzt und wie sind die Ergebnisse? Kannst du hier zwei Beispiele aus dem Projekt erläutern?

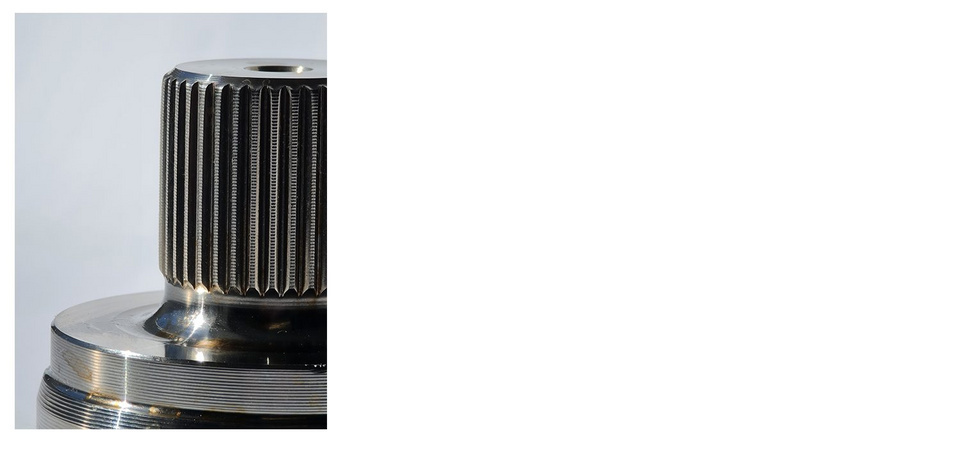

Christopher: Das Festwalzen wird eingesetzt, um Antriebsgelenkwellen zu bearbeiten. Hier konnten wir die Wanddicke von Antriebswellen reduzieren und gleichzeitig ihre Lebensdauer erhöhen. Dies ist möglich, weil durch die Bearbeitung gezielt Eigenspannungen in die Werkstückrandzone eingebracht werden. Hierdurch wird das Material verfestigt und dadurch trotz der geringeren Wandstärke die Lebensdauer erhöht. Somit reduzieren wir das Gewicht und verringern die Ausfallwahrscheinlichkeit der Komponenten.

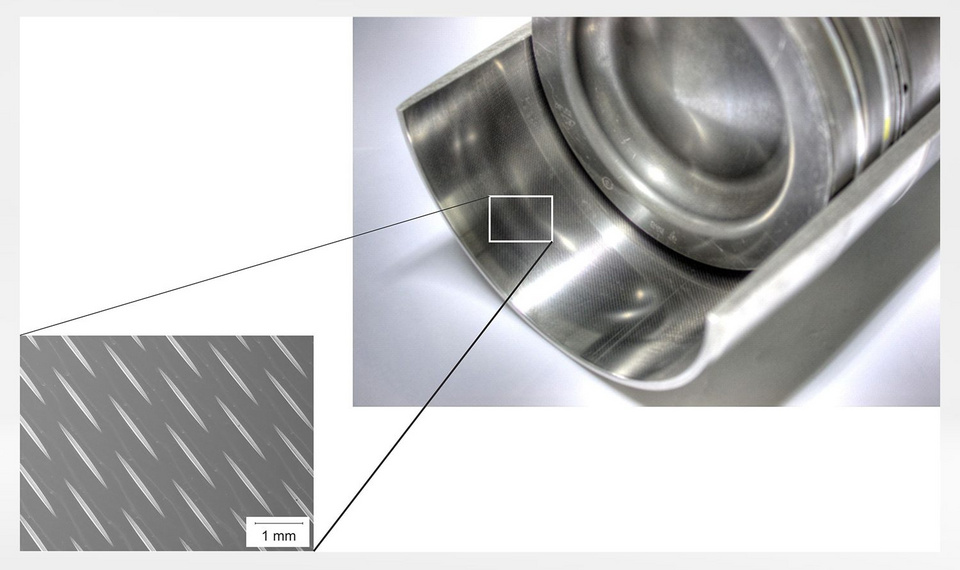

Die Mikrostrukturierung nutzen wir für einen anderen Aspekt des Einsatzverhaltens: das Reibverhalten. Wir bringen Mikrostrukturen in die Oberfläche von Zylinderlaufbuchsen ein, um die Reibung zwischen Buchse und Kolben zu reduzieren. Der Effekt dabei ist, dass wir das Versagen des Schmierfilms durch die Schmiertaschen verhindern und somit Verschleiß und Reibverluste vermindern. Als Folge können wir die Reibleistung um bis zu 20 % senken, was in einer Kraftstoffeinsparung von 1 % resultiert. Skaliert auf die gesamte Menge von industriellen Großmotoren, bspw. in Schiffen, dem Bergbau oder Generatoren summiert sich die Einsparung schnell. Nimmt man die Mikrostrukturierung von Gleichlaufgelenken im Antriebsstrang hinzu, lässt sich allein durch die Reibungsminderung eine Menge von 760.000 t CO2 einsparen.

Oliver: Ok, das war jetzt im Grunde ja die technologische Ebene, was die Prozesse für Eigenschaften an den Bauteilen erzeugen. Wie sieht es denn auf der zweiten Ebene aus? Wie ordnen sich die Verfahren in die Großserie ein? Welche Trends seht ihr hier?

Benjamin: Die Trends, die wir sehen, sind neben der allgegenwärtigen Automatisierung und Digitalisierung von Prozessdaten, die bspw. zur Regelung und Überwachung eingesetzt werden. Hier bieten sich nicht nur Produktivitätssteigerungen, sondern auch wieder energetische Einsparpotentiale, z.B. durch Ausschussreduktion oder Verkürzung von Prozessketten. Zum Beispiel durch den Entfall der Hartbearbeitung. Diese Verfahren können hierbei in der Großserie eingesetzte werden, da bei diesen eingefahrenen Prozessen Anomalien gut detektiert werden können. Die Umsetzung erfolgt dann natürlich durch die Firmen, hier können wir aber durch eine entsprechende Zusammenarbeit die Herausforderungen gemeinsam lösen.

Oliver: Leon und jetzt kommst du ins Spiel. Das Projekt hat damit gezeigt, dass Festwalzen und Mikrostrukturieren enorme Vorteile für die Bauteileigenschaften haben und dass sich diese zusätzlichen Prozesse hochproduktiv in die Großserien integrieren lassen. Welche Auswirkungen hat das Ganze jetzt aber auf den Energieeinsatz? Kannst du da von den Projektergebnissen berichten?

Leon: Klar, das mache ich gerne! Innerhalb des Gesamtprojekts Antriebsstrang 2025 haben wir uns drei verschiedene Zielgrößen herausgesucht, welche wir durch unsere Forschungsarbeit gezielt verbessern wollten. Dies sind das Gewicht des Antriebsstrangs, die Reibung sowie die Herstellungsenergie. Durch eine Gewichtsreduktion des Antriebsstrangs kann nicht nur Rohmaterial eingespart, sondern auch die gewichtsabhängigen Schadstoffemissionen während der Nutzungsdauer eines Fahrzeugs reduziert werden.

Innerhalb des Projekts haben wir es geschafft das Gewicht des Antriebsstrangs um 6 kg zu reduzieren, was zu einem jährlichen Einsparpotenzial in Höhe von knapp 196.900 t CO2 führt. Die gezielte Einbringung von Mikrostrukturierungen hat Christopher ja bereits erwähnt. Hierdurch konnten wir eine Reibungsminimierung in Höhe von 759.000 t CO2 erreichen. Zuletzt haben wir durch die Entwicklung innovativer Prozessketten zur Herstellung eines Antriebsstrangs die Herstellungsenergie um 12.905 MWh/Jahr reduzieren können. Dies entspricht einem Einsparpotential in Höhe von 35.241 t CO2. Zusammengerechnet kommen wir somit auf ein jährliches Einsparpotential in Höhe von 991.141 t CO2 innerhalb Deutschlands. Ich denke, das kann sich bereits sehen lassen und zeigt das Potenzial unserer Forschungsarbeiten sehr gut auf!

Oliver: Ok, wenn das Einsparpotenzial so groß ist, habt ihr bereits Projekte oder Anfragen, um die Ergebnisse zu übertragen? Was sind die großen Herausforderungen für die Umsetzung? Oder konkret, wie soll jetzt der Transfer in die reale Welt passieren? Was sagen die OEM´s im Projekt dazu?

Benjamin: Das größte Potential besteht bei der Herstellung von Antriebswellen für PKW, weil hier die größten Stückzahlen produziert werden, die auch größtenteils unabhängig von der Antriebsart (Elektro, Verbrennung) sind. Zudem können wir hier am ehesten die erreichte Gewichtseinsparung auf andere Bauteilvarianten übertragen, weil wir bisher nur eine Version betrachtet haben. Die Herausforderung ist hier primär der Eingriff in hochautomatisierte Großserienprozessketten und auch die Investitionen. Die aufgestellten Prozesse, beispielsweise das Festwalzen, sind hier schon sehr nah an der industriellen Realität, die letzten Detailschritte müssen jedoch in enger Abstimmung mit der Fertigung bei den Partnern erfolgen.

Oliver: Danke für das Gespräch und danke für die hervorragende Zusammenarbeit in dem gemeinsamen Vorhaben. Die Zusammenarbeit hat uns und mir persönlich immer großen Spaß gemacht.

Weiterführende Informationen zum Thema Festwalzen finden Sie in einem Artikel im Industrieanzeiger zum Forschungsprojekt mit Volkswagen – 3D-Druck für automobile Serie geeignet. In dem Projekt kooperieren das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover und die Volkswagen AG in Braunschweig unter der Beteiligung der ECOROLL AG Werkzeugtechnik.