Wirkmechanismen der mechanischen Oberflächenbearbeitung

Im Maschinenbau gibt es eine Vielzahl unterschiedlicher Komponenten, Bauteile und Systeme. Für jedes gibt es spezifische Anforderungen an die Festigkeit, die Reibeigenschaften, die Lebensdauer, das Gewicht oder jede andere mögliche technische Eigenschaft. Insbesondere die Punkte Lebensdauer und Reibung spielen aber in vielen Anwendungen eine Schlüsselrolle bei den gestellten Anforderungen gerade durch die Megatrends Nachhaltigkeit und Ressourceneffizienz.

In der klassischen Ingenieursausbildung werden hier neue Werkstoffe oder Änderungen der Konstruktion gelehrt, um diese Anforderungen zu erfüllen. Ein Feld wird dabei häufig vernachlässigt: Die Oberflächen- und Randzoneneigenschaften. Hierbei handelt es sich um Eigenschaften der Oberfläche oder der oberflächennahen Bereiche, wie zum Beispiel die Topografie, die Eigenspannungen oder die Härte. Werden diese Bereiche gezielt eingestellt und zur Verbesserung der Bauteileigenschaften genutzt, spricht man vom Surface Engineering. Die Topografie oder auch Rauheit beeinflusst beispielsweise maßgeblich die Reibung zwischen zwei Körpern oder Medien. Druckeigenspannungen können die Lebensdauer von Bauteilen, gerade im Bereich der dynamischen Beanspruchung, verlängern. Und die Härte der Randschicht trägt zum Schutz vor abrasivem Verschleiß bei.

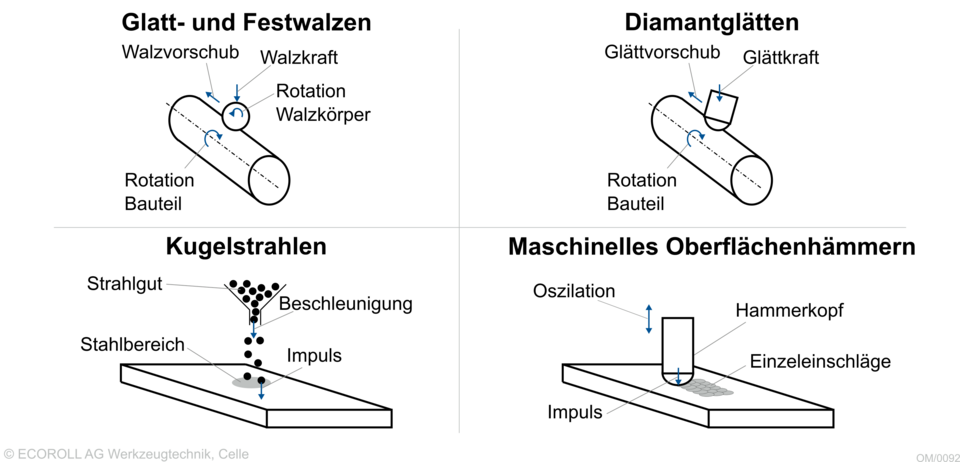

Will man diese Eigenschaften nutzen, muss es möglich sein, diese gezielt durch einen Fertigungsprozess einzubringen. Und genau das ist die Aufgabe von Verfahren zur mechanischen Oberflächenbearbeitung. Hierbei handelt es sich um Prozesse, die durch das Einbringen von mechanischen Lasten gezielt die Oberfläche glätten oder das Gefüge in der Randzone beeinflussen können. Verfahren hierzu sind unter anderem das Glatt- oder Festwalzen, das maschinelle Oberflächenhämmern, das Kugelstrahlen oder auch das Diamantglätten. Alle Verfahren haben ihre spezifischen Vor- und Nachteile. Gemein haben sie allerdings das Ziel der gezielten Beeinflussung von Oberflächen- und Randzoneneigenschaften.

Glatt- oder Festwalzen

Beim Glatt- oder Festwalzen wird ein Walzkörper über eine mechanische oder hydrostatische Last auf die Oberfläche gepresst. Eine Relativbewegung zwischen Werkzeug und Bauteiloberfläche sorgt dafür, dass der Walzkörper über die Oberfläche rollt. Durch die vergleichsweise große Anpresskraft und die kleinen Kontaktflächen zwischen Walzkörper und Oberfläche kommt es zu sehr hohen Pressungen und die Bauteilrandzone wird plastisch verformt. Dabei werden Rauheitsspitzen eingeglättet und das Gefüge beeinflusst, so dass Druckeigenspannungen und Härtesteigerungen entstehen. Durch die richtige Wahl der Prozesseinstellgrößen ist es möglich diese Eigenschaften zu beeinflussen. Je nach Zielstellung unterscheidet man zwischen dem Glatt- oder Festwalzen. Soll eine Einglättung der Rauheit erfolgen, spricht man vom Glattwalzen. Sollen hingegen gezielt Druckeigenspannungen oder eine Härtesteigerung eingebracht werden, spricht man vom Festwalzen.

Diamantglätten

Das Diamantglätten ist dem Glattwalzen sehr ähnlich. Allerdings ist – anders als beim Walzen – keine Rotation zwischen Glättwerkzeug und Oberfläche vorhanden. Die Werkzeugspitze aus Diamant gleitet über die Oberfläche, wodurch es zu einer Einglättung der Rauheitsspitzen kommt. Gleichzeitig wird allerdings auch eine Temperatur in die Oberfläche durch die Reibung eingebracht, wodurch der Prozess mehr zu Zugeigenspannungen unmittelbar an der Oberfläche neigen kann, was negativ für eine Lebensdauersteigerung ist. Positiv hingegen ist, dass durch die Temperatur meistens die Härtesteigerung unmittelbar an der Oberfläche etwas höher als beim Festwalzen ist.

Kugelstrahlen

Das Kugelstrahlen ist vermutlich das bekannteste Verfahren zur mechanischen Oberflächenbearbeitung. Hierbei werden kleine Kugeln, meistens aus Stahl, auf die Oberfläche geschossen. Durch den Aufprall der Kugeln kommt es hierbei auch zu starken plastischen Verformungen der Oberfläche und zum Einbringen der Druckeigenspannungen. Die geringe Größe der Kugeln im Vergleich zum Walzen oder Diamantglätten führt allerdings dazu, dass die Eindringtiefe des Prozesses in die Randzone eher gering ist. Allerdings ist das Verfahren sehr einfach für beliebige Bauteilgeometrien einsetzbar, da es eine hohe Flexibilität aufweist.

Maschinelles Oberflächenhämmern

Das jüngste Verfahren ist das maschinelle Oberflächenhämmern. Hierbei wird ein Schläger oder Hammerkopf mit einer hohen Frequenz auf die Oberfläche des Bauteils geschlagen, während sich das Werkzeug relativ zu Oberfläche bewegt. Die so erzeugten Einschläge haben eine höhere Energie als beim Kugelstrahlen und die Eindringtiefen sind mit dem Walzen vergleichbar.

Zusammengefasst gibt es bereits eine Vielzahl unterschiedlicher Prozesse für die mechanische Oberflächenbearbeitung am Markt. Welcher Prozess für die jeweilige Anwendung am besten geeignet ist, muss immer im Einzelnen bewertet werden. Wie sich die Verfahren auf die Oberflächen- und Randzoneneigenschaften genau auswirken und wie diese im Detail funktionieren wird in nachfolgenden Beiträgen noch beschrieben werden.