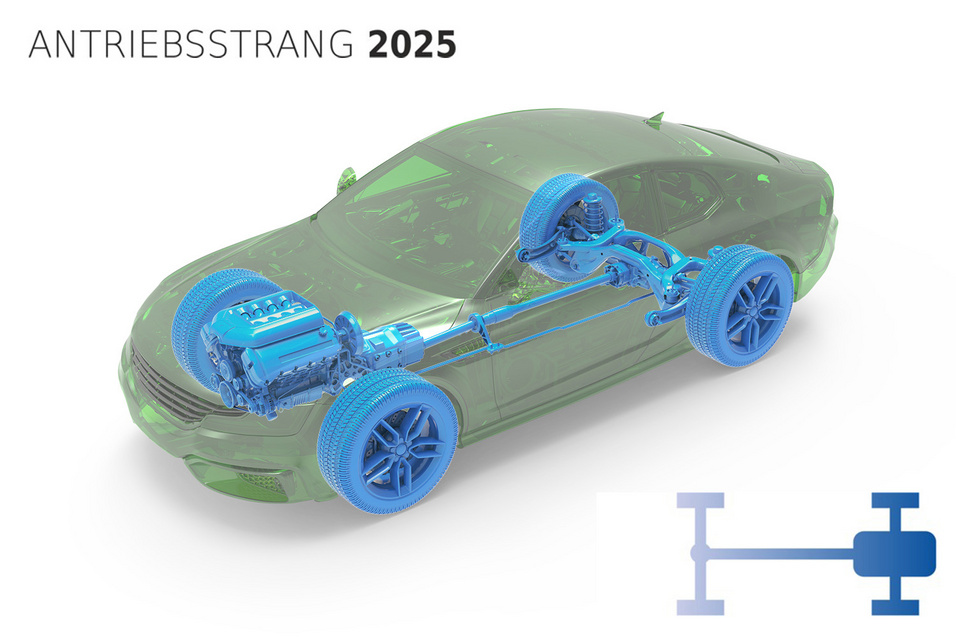

Antriebsstrang 2025 - Energieeffiziente Prozessketten zur Herstellung eines reibungs-, gewichts- und lebensdaueroptimierten Antriebsstrangs

Prozesse und Prozessketten zur Produktion von Komponenten des Antriebsstranges und des Fahrwerks haben in der Herstellung und in der Nutzung von Fahrzeugen ein deutliches Potenzial für eine Ressourcen- und Energieeinsparung. In der Herstellung lassen sich mit innovativen Fertigungsverfahren neuartige Prozessketten entwickeln, deren Material- und Energieverbrauch gegenüber dem Stand der Technik erheblich günstiger ist. Für die Nutzung von Fahrzeugen kann der Energiebedarf durch konstruktive und fertigungstechnische Maßnahmen an den Fahrzeugkomponenten positiv beeinflusst werden. Für beide Bereiche des Produktlebenszyklus lassen sich so signifikante CO2-Einsparungen im Fahrzeugbau und Verkehr realisieren.

Im Rahmen des BMWK-Forschungsvorhabens Antriebsstrang 2025 haben sechs Partner aus der Industrie und drei Institute der Leibniz Universität Hannover ihre Kompetenzen gebündelt, um neuartige ressourceneffiziente Prozessketten zur Herstellung von Antriebsstrangkomponenten und Energiesparpotenziale für ihre Nutzungsphase zu entwickeln und zu erforschen.

So wurde durch die Erforschung produktiver und energieeffizienter Fertigungstechnologien ermöglicht, die Senkung des CO2-Ausstoßes industriell zu realisieren und so einen Beitrag zum Klimaschutz zu leisten. Im Rahmen des Projekts wurden Gewichtseinsparpotenziale von 4,6 kg pro Antriebsstrang und eine Reduzierung des Energiebedarfs in der Herstellungsphase von 33.594 MWh bzw. 926.742 t CO2 pro Jahr aufgezeigt. So entspricht das Projektergebnis einem Einsparpotenzial des jährlichen Strombedarfs von etwa 723.500 3-Personen-Haushalten. Mit einer breiteren Anwendung der erzielten Ergebnisse sind weitere erhebliche Energieeinsparungen und Reduzierungen von Treibhausgasemissionen möglich.

Verantwortliches Institut: Institut für Fertigungstechnik und Werkzeugmaschinen (Leibniz Universität Hannover), Philipp Pillkahn

Weitere Projektpartner: Volkswagen AG, Robert Bosch GmbH, Gildemeister Drehmaschinen GmbH (DMG MORI AG), Sauer GmbH (DMG MORI AG), Gehring Technologies GmbH, Gühring KG, Institut für Maschinenkonstruktion und Tribologie (IMKT) Leibniz Universität Hannover, Institut für Technische Verbrennung (ITV) Leibniz Universität Hannover

Förderung: Forschung für eine umweltschonende, zuverlässige und bezahlbare Energieversorgung, BMWK