Einführung in die mechanische Oberflächenbearbeitung durch Glatt- und Festwalzen

Glatt- und Festwalzen sind zwei von vielen unterschiedlichen Prozessen zur mechanischen Oberflächenbearbeitung. Das Ziel der mechanischen Oberflächenbearbeitung ist es, die Oberflächen- und Randzoneneigenschaften gezielt so anzupassen, dass die Performance eines Bauteils besser wird.

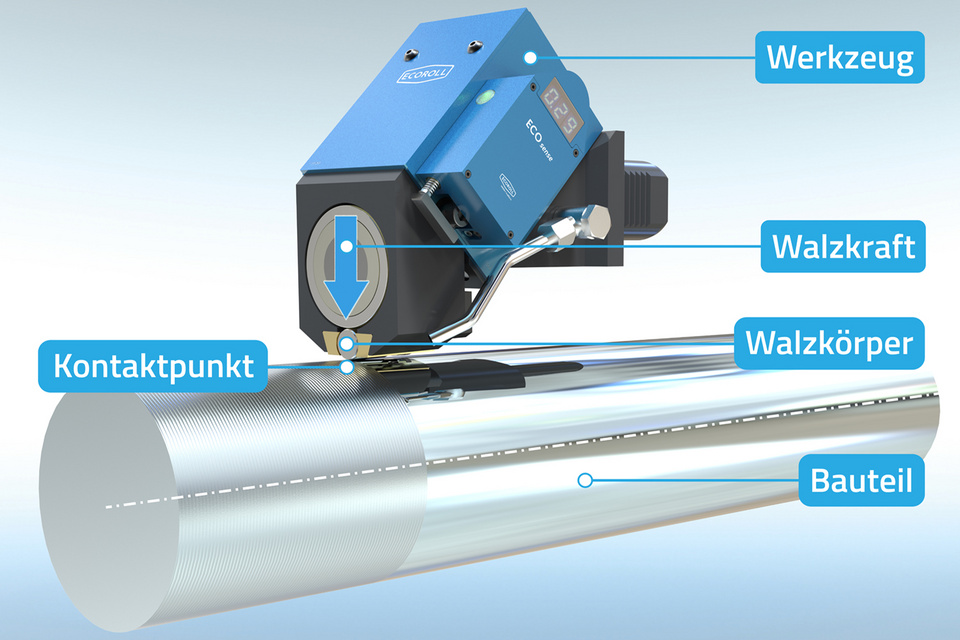

Das Grundprinzip des Glatt- oder Festwalzens ist, dass eine Walzrolle in die Oberfläche eines Bauteils gepresst wird und auf dieser Oberfläche entlang rollt. Dazu werden üblicherweise Glatt- oder Festwalzwerkzeuge verwendet, die über eine Werkzeugschnittstelle in Dreh- oder Fräsmaschinen eingespannt werden. Ein Beispiel für ein solches Werkzeug ist im Bild 1 zu sehen. Der am häufigsten auftretende Fall ist der Einsatz in einem Revolver oder einem Werkzeugmagazin in einer Drehmaschine. Hier ist der Prozess besonders effizient und gut einsetzbar.

Über eine Kraftaufbringung im Werkzeug wird dann die Walzrolle in die Oberfläche des Bauteils gepresst. Die Walzkraft wird hierzu über Federelemente oder eine Hydraulik aufgebracht. Die Kontaktfläche zwischen Walzrolle und Bauteil wird dabei immer so klein wie möglich gehalten. Durch diesen Trick können mit moderaten Walzkräften, die von jeder Drehmaschine toleriert werden können, ausreichend Umformspannungen erzeugt werden, um die Oberfläche zu beeinflussen.

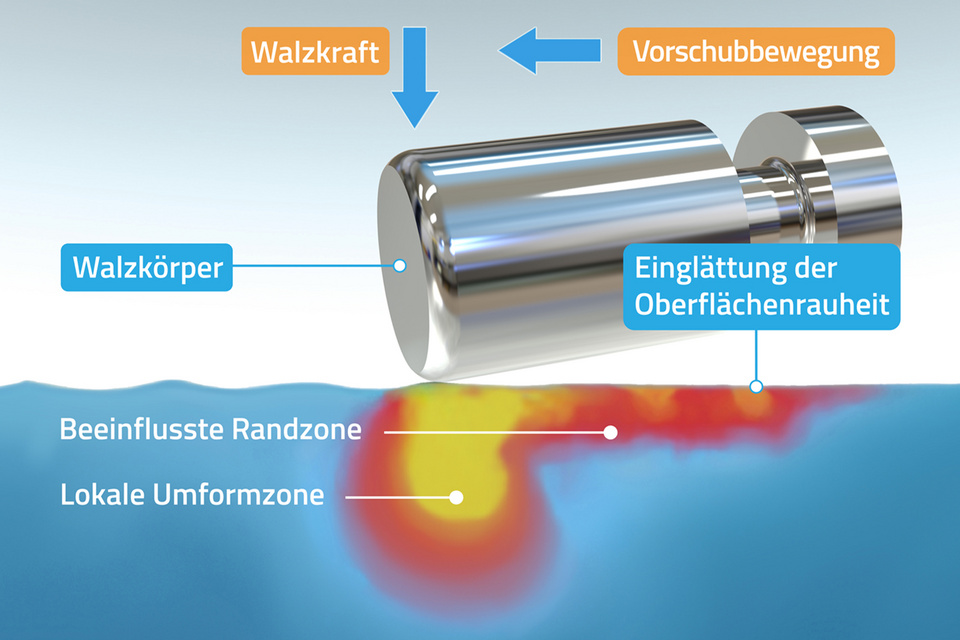

Auf einer Drehmaschine ist die Kinematik des Prozesses sehr ähnlich einer klassischen Drehbearbeitung. Durch eine Rotation des Bauteils rollt der Walzkörper auf der Oberfläche ab. Die Rolle ist also nicht extra angetrieben. Das Werkzeug bewegt sich dann mit einer Vorschubbewegung entlang der Bauteilachse. Durch die aufgebrachte Walzkraft, die daraus resultierende Kontaktfläche und die Kinematik ergibt sich eine kontinuierliche lokale Umformung der gesamten Oberfläche.

Unmittelbar unterhalb des Kontaktpunktes wird der Werkstoff in der Randzone so stark belastet, dass sich die Spannungen bis weit unter die Oberfläche auswirken, wie es im Bild 2 dargestellt ist. In dieser lokalen Umformzone sind die Spannungen so hoch, dass es zu elastischen und plastischen Verformungen des Werkstoffs kommt. Im rechten Teil des Bildes ist zu sehen, wie die plastisch verformten Bereiche in der Randzone zurückbleiben. Grafisch ist das durch die Einfärbung zu erkennen. In der Realität kann man dies besonders gut an der glatten Oberfläche erkennen.

Im generellen Vorgehen ist also kein Unterschied zwischen den beiden Prozessen Glattwalzen oder Festwalzen zu erkennen. Für beide werden die gleichen Werkzeuge verwendet und auch die Kinematik ist dieselbe. Außerdem scheint es in beiden Fällen zu einer glatten Oberfläche und einer Verfestigung der Randzone zu kommen. Der Grund für die Unterscheidung zwischen den Prozessen liegt im Aufwand der Prozessführung und damit dem Ziel des Prozesses. Beim Glattwalzen ist das Ziel die Einglättung der Oberfläche, um eine bestimmte Oberflächenrauheit zu erreichen. Diese ist sehr gut messbar und kann nach dem Prozess ermittelt werden. Ist die Rauheit noch zu groß, kann entsprechend gegengesteuert werden.

Beim Festwalzen ist dies nicht der Fall. Die Eigenschaften der Randzone, die zu einer Steigerung der Lebensdauer führen, sind nicht vollständig ohne Zerstörung des Bauteils zu messen. Das heißt, dem Bauteil kann nicht angesehen werden, ob der Prozess richtig durchgeführt wurde. Um das Ziel einer Lebensdauersteigerung zu erreichen, muss also ein erheblich größerer Aufwand im Hinblick auf die Prozessführung und Dokumentation des Prozesses betrieben werden. Aus diesem Grund wird zwischen den Verfahren unterschieden.

Was kann nun aber durch Glatt- oder Festwalzen erreicht werden? Grundsätzlich werden Oberflächen- und Randzoneneigenschaften gezielt verändert. Das bedeutet, die Oberfläche kann besonders glatt werden, es kann die Härte gesteigert werden oder es werden Druckeigenspannungen in das Bauteil eingebracht.

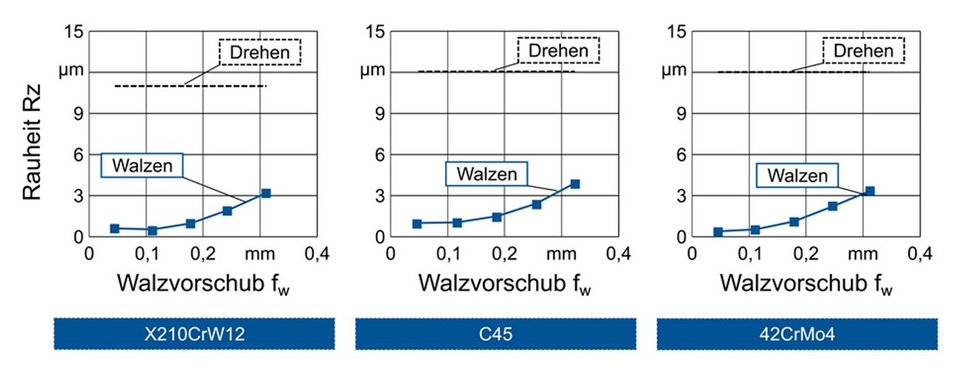

Die Verbesserung der Oberflächenqualität kann bis 90% oder sogar 95% gegenüber der Ausgangsoberfläche sein. Dies hängt natürlich stark von der Prozessführung und dem zu bearbeitenden Werkstoff ab. Ein wesentlicher Einflussparameter für die Oberflächenrauheit ist der Vorschub. Gezeigt ist hier zum Beispiel die Bearbeitung mit einem EG14-Werkzeug von 3 unterschiedlichen Stahlwerkstoffen. Die gezeigte Verbesserung von Rz = 12µm auf Rz < 1µm ist ein typisches Bearbeitungsergebnis.

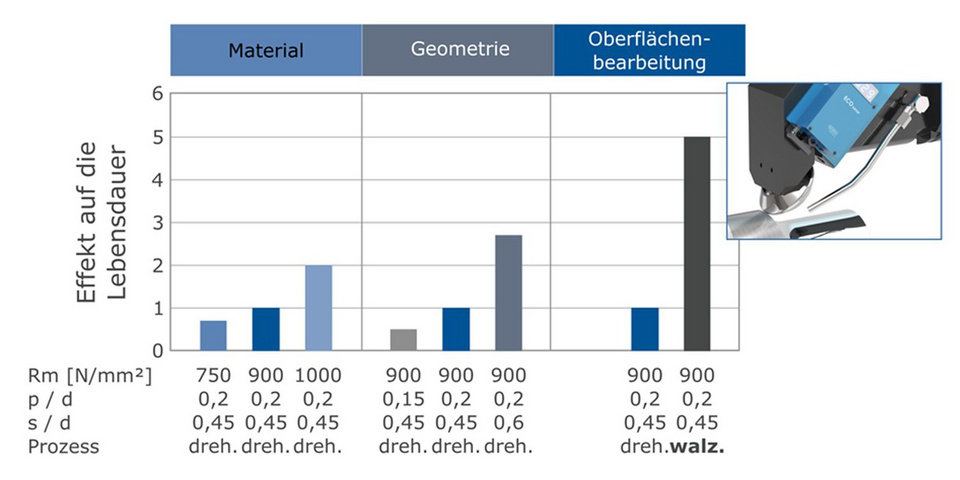

Die eingebrachten Druckeigenspannungen können, wenn sie richtig ausgelegt sind und der Prozess korrekt durchgeführt wurde, bis in Tiefen von 1-2 mm unterhalb der Oberfläche eine Wirkung haben. Diese Druckeigenspannungen überlagern sich gerade bei der dynamischen Belastung von Bauteilen mit den Lastspannungen und führen zu einem Herabsetzen der wirkenden Spannungen im Einsatz. Anhand von Lebensdauertests bei einem Achszapfen lässt sich der Effekt sehr gut zeigen. Die übliche Reduktion der Lastspannungen durch eine Anpassung der Geometrie (Kerbwirkung verringern) oder ein Erhöhen der ertragbaren Spannung durch einen höherfesten Werkstoff sind gute und bekannte Mittel, um die Lebensdauer zu steigern. Durch ein gezieltes Einbringen von Druckeigenspannungen durch einen einfachen Walzprozess können aber deutlich höhere Lebensdauersteigerungen erreicht werden. Im gezeigten Beispiel war eine Steigerung um den Faktor 5 möglich.

Beide Prozesse eignen sich also sehr gut, um die Bauteileigenschaften gezielt zu beeinflussen und so entweder eine besonders glatte Oberfläche zu erreichen oder aber die Lebensdauer eines Bauteils zu steigern. Besonders vorteilhaft ist, dass die Prozesse auf einfache Art in bestehenden Werkzeugmaschinen eingesetzt werden können. Es bedarf keiner aufwändigen Installation weiterer Komponenten oder spezieller Maschinen, um die mechanische Oberflächenbearbeitung durchzuführen.